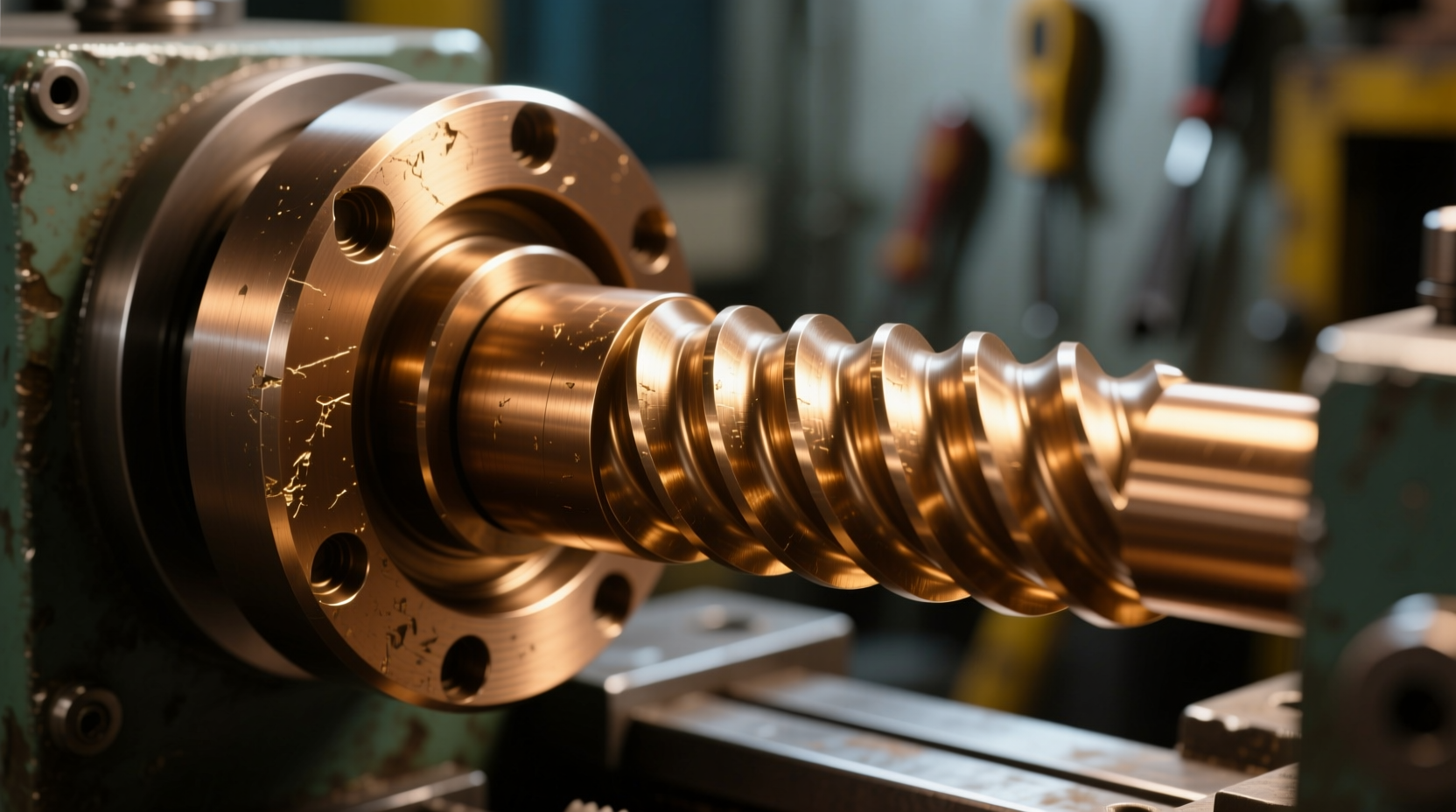

Токарная обработка бронзы требует особого подхода из-за специфических свойств этого материала. Правильный выбор режимов резания, инструмента и технологии позволяет добиться высокого качества обработки и максимальной производительности.

Ключевые особенности бронзы, влияющие на обработку

Бронза как материал обладает уникальным набором физико-механических свойств, которые существенно влияют на технологию ее токарной обработки. Понимание этих особенностей позволяет оптимизировать процесс и добиться высокого качества готовых деталей.

Структурные особенности бронзовых сплавов

Микроструктура и фазы в бронзе

| Тип бронзы | Основные структурные составляющие | Влияние на обработку |

|---|---|---|

| Оловянная бронза | α-твердый раствор, эвтектоид (α+δ) | Повышенная хрупкость δ-фазы усложняет обработку |

| Алюминиевая бронза | α-фаза, β’-мартенсит | Высокая прочность требует повышенных усилий резания |

| Свинцовистая бронза | Мягкие включения свинца в медной матрице | Улучшает обрабатываемость, но ухудшает качество поверхности |

| Бериллиевая бронза | Мелкодисперсные выделения γ?-фазы | Высокая твердость требует специального инструмента |

Механические свойства и их влияние на обработку

Прочностные характеристики

- Предел прочности — варьируется от 200 до 1200 МПа в зависимости от состава и термообработки

- Твердость — от 60 HB у мягких бронз до 400 HB у закаленных бериллиевых бронз

- Модуль упругости — 100-130 ГПа, что ниже чем у сталей, приводит к большим упругим деформациям

- Ударная вязкость — 30-150 Дж/см², определяет склонность к выкрашиванию

Пластические свойства

| Параметр | Диапазон значений | Технологические последствия |

|---|---|---|

| Относительное удлинение | 5-60% | Влияет на форму стружки и склонность к налипанию |

| Относительное сужение | 15-70% | Определяет деформационное упрочнение при резании |

| Коэффициент пластической анизотропии | 0.8-1.2 | Влияет на направленность свойств после обработки |

Теплофизические свойства

Термические характеристики

- Теплопроводность — 40-100 Вт/(м·К), обеспечивает хороший отвод тепла из зоны резания

- Температура плавления — 850-1050°C, определяет термическую стабильность при обработке

- Коэффициент теплового расширения — 17-20 × 10?? К?¹, влияет на точность размеров

- Удельная теплоемкость — 380-420 Дж/(кг·К), определяет тепловые нагрузки на инструмент

Влияние температуры на свойства

| Температурный диапазон | Изменение свойств | Рекомендации по обработке |

|---|---|---|

| 20-200°C | Незначительное снижение прочности | Оптимальный диапазон для обработки |

| 200-400°C | Заметное разупрочнение, рост пластичности | Требуется контроль температурного режима |

| 400-600°C | Резкое снижение прочностных характеристик | Опасность термического повреждения |

Триботехнические свойства

Особенности трения и износа

- Коэффициент трения — 0.08-0.15, обеспечивает хорошие антифрикционные свойства

- Склонность к схватыванию — высокая адгезия к инструментальным материалам

- Износостойкость — определяется наличием твердых фаз в структуре

- Самосмазываемость — характерна для свинцовистых бронз

Особенности стружкообразования

Типы стружки при обработке бронзы

| Тип бронзы | Преобладающий тип стружки | Особенности управления стружкой |

|---|---|---|

| Оловянная | Элементная, сыпучая | Легко удаляется, не требует специальных стружколомов |

| Алюминиевая | Сливающаяся, непрерывная | Требует эффективных стружколомателей |

| Свинцовистая | Короткая, ломаная | Хорошая управляемость, минимальные проблемы |

| Кремниевая | Сливающаяся с элементарными участками | Необходим контроль подачи и геометрии инструмента |

Химические особенности

Коррозионное поведение

- Стойкость к атмосферной коррозии — образование защитной патины

- Устойчивость к морской воде — особенно у алюминиевых и оловянных бронз

- Поведение в кислых средах — ограниченная стойкость к сильным кислотам

- Окисляемость при нагреве — образование оксидных пленок влияет на качество поверхности

Взаимодействие с инструментальными материалами

| Материал инструмента | Химическая совместимость | Рекомендации по применению |

|---|---|---|

| Твердые сплавы WC-Co | Хорошая | Универсальное применение для всех бронз |

| Быстрорежущая сталь | Удовлетворительная | Только для мягких бронз при низких скоростях |

| Керамика | Ограниченная | Требует специальных покрытий для снижения адгезии |

| Поликристаллический алмаз | Отличная | Минимальное взаимодействие, идеально для чистовой обработки |

Выбор режущего инструмента

Материалы режущих пластин

| Материал инструмента | Рекомендуемые марки бронзы | Преимущества | Ограничения |

|---|---|---|---|

| Твердые сплавы (WC-Co) | Все типы бронз | Универсальность, стойкость к износу | Ограниченная стойкость при высоких скоростях |

| Керамика (Al?O?) | БрАЖ, БрБ2 | Высокая теплостойкость, износостойкость | Хрупкость, чувствительность к ударам |

| Алмаз (PCD) | БрОФ, БрКМц | Идеальное качество поверхности, высокая стойкость | Высокая стоимость, сложность заточки |

Геометрия режущей части

- Большие передние углы (10-15°) — для снижения сил резания

- Отрицательная геометрия — для обработки твердых бронз

- Острые режущие кромки — предотвращение налипания материала

- Широкие стружколомы — для эффективного дробления стружки

Режимы резания для различных марок бронзы

Оптимальные параметры обработки

| Марка бронзы | Скорость резания, м/мин | Подача, мм/об | Глубина резания, мм | Особенности |

|---|---|---|---|---|

| БрОФ10-1 (оловянная) | 80-120 | 0.15-0.3 | 1.0-4.0 | Вязкая стружка, требует острый инструмент |

| БрАЖ9-4 (алюминиевая) | 60-100 | 0.1-0.25 | 0.5-3.0 | Абразивный износ, высокая прочность |

| БрКМц3-1 (кремниевая) | 100-150 | 0.2-0.4 | 1.5-5.0 | Легкая обрабатываемость, хорошее качество поверхности |

| БрБ2 (бериллиевая) | 40-80 | 0.08-0.2 | 0.3-2.0 | Высокая твердость, требует осторожного подхода |

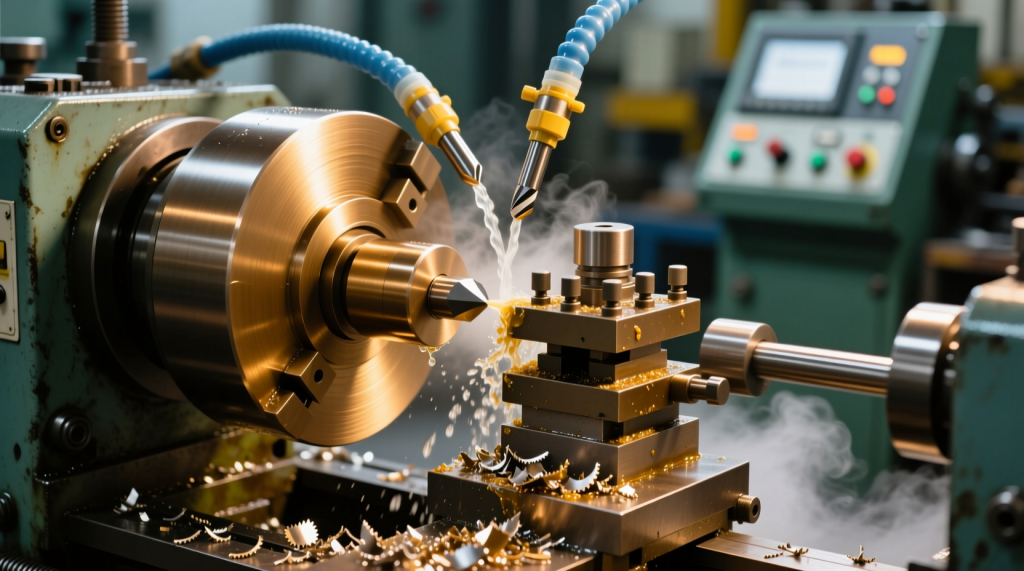

Системы охлаждения и смазки

Рекомендации по применению СОЖ

- Эмульсии на водной основе — для большинства операций

- Синтетические СОЖ — для высокоскоростной обработки

- Минимальное количество смазки — для предотвращения загрязнения

- Обработка без СОЖ — допустима для некоторых марок бронзы

Параметры подачи СОЖ

| Тип операции | Давление, бар | Расход, л/мин | Температура, °C |

|---|---|---|---|

| Черновое точение | 10-15 | 8-12 | 18-22 |

| Чистовое точение | 5-8 | 4-6 | 18-22 |

| Тонкое точение | 3-5 | 2-4 | 20-24 |

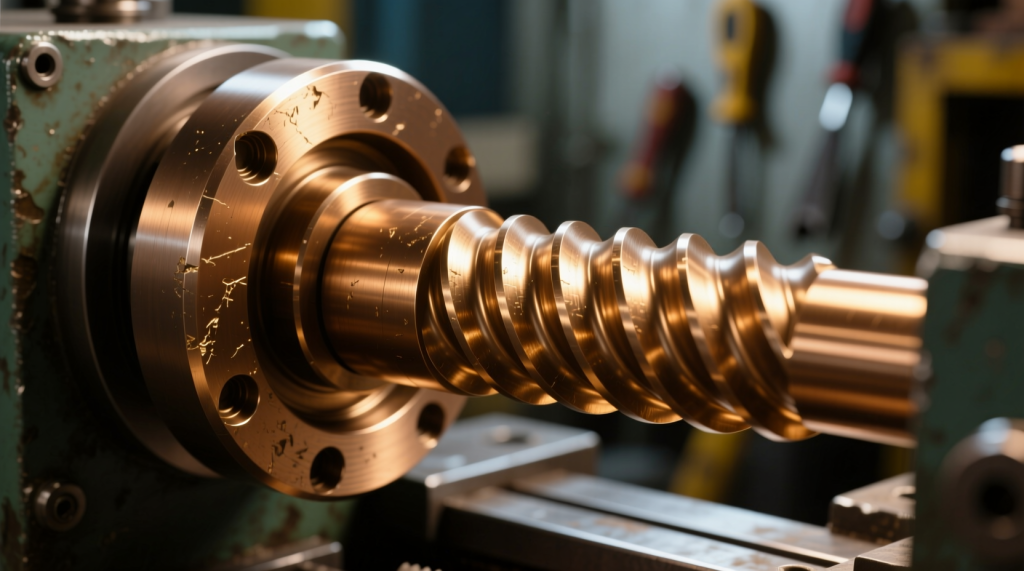

Особенности обработки различных операций

Точение наружных поверхностей

- Жесткая система СПИД — минимизация вибраций

- Постоянная скорость резания — поддержание оптимальных условий

- Контроль биения — не более 0.02 мм

- Постепенное увеличение нагрузки — для стабилизации процесса

Растачивание отверстий

| Диаметр отверстия, мм | Рекомендуемый вылет | Максимальная глубина | Особенности |

|---|---|---|---|

| 5-20 | 3×D | 5×D | Высокий риск вибраций |

| 20-50 | 4×D | 8×D | Стабильная обработка |

| 50-100 | 5×D | 10×D | Хорошее качество поверхности |

Контроль качества и точности

Методы контроля процесса

- Визуальный контроль стружки — индикатор правильности режимов

- Акустический мониторинг — обнаружение вибраций и chatter

- Термография — контроль температуры в зоне резания

- Силометрия — измерение сил резания

Допуски и посадки

| Квалитет точности | Достижимый допуск, мм | Рекомендуемая шероховатость | Применение |

|---|---|---|---|

| IT7 | 0.021 | Ra 1.6 | Общее машиностроение |

| IT6 | 0.013 | Ra 0.8 | Прецизионные детали |

| IT5 | 0.008 | Ra 0.4 | Особо точные детали |

Типичные проблемы и решения

Распространенные дефекты и их устранение

| Проблема | Причина | Решение |

|---|---|---|

| Налипание материала | Низкая скорость резания, тупой инструмент | Увеличить скорость, использовать острый инструмент с покрытием |

| Низкое качество поверхности | Вибрации, неправильная геометрия инструмента | Увеличить жесткость, оптимизировать геометрию резца |

| Быстрый износ инструмента | Высокая скорость, абразивные свойства бронзы | Снизить скорость, использовать износостойкие покрытия |

| Деформация детали | Высокие силы резания, недостаточное закрепление | Оптимизировать режимы, улучшить закрепление |

Безопасность и экология

Меры предосторожности

- Защита от стружки — использование защитных экранов

- Вентиляция — удаление мелкой пыли и аэрозолей

- Утилизация стружки — раздельный сбор для переработки

- Защита кожи — использование перчаток при работе с бериллиевой бронзой

Экономические аспекты

Оптимизация себестоимости

- Выбор оптимальных режимов — баланс между производительностью и стойкостью инструмента

- Многоинструментальная обработка — сокращение вспомогательного времени

- Использование стандартного инструмента — снижение затрат на оснастку

- Переработка стружки — возврат до 95% стоимости материала

Успешная токарная обработка бронзы требует комплексного подхода, учитывающего все особенности материала и современные технологические возможности. Грамотный выбор инструмента, режимов резания и системы охлаждения позволяет достичь высокого качества обработки при оптимальной экономической эффективности.